Maultaschenmaschine / Maschine für gefüllte Teigtaschen AP1020

Maschine für gefüllte Teigtaschen AP1020 Pro gehört zu der neuen Linie der Maultaschenautomaten von SIGNAL-PA CK.

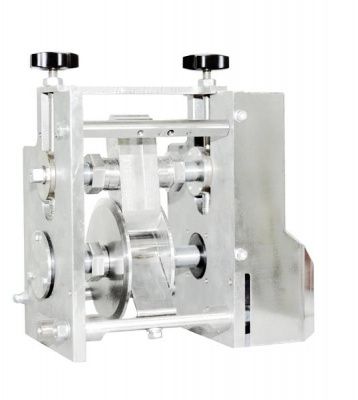

Die Maschine verwendet ein neues patentiertes System zum Ausrollen des Teigstreifens wie beim Automaten AP720. Der Ausrollvorgang ist gleichmäßiger, vierstufig geworden und es gibt keine Mischstellen und Brüche, was positiv auf die Struktur des Teigs auswirkt, dabei wird die Elastizität des Teigs erheblich verbessert und seine Erwärmung reduziert. Hohe Leistung und Automatisierung bei minimalen Abmessungen.

✔ Selbstabholung (ab Werk)

✔ Kraftfahrzeugtransport

✔ Eisenbahntransport

✔ Lufttransport

✔ Schifffahrtstransport

✔ Nachverkaufsservice

✔ Rechtzeitige Wartung der Maschinen

✔ Beratung über Hardware-Fähigkeiten, Diagnose, Fehlerbehebung, Einstellungen

✔ Inbetriebnahme

✔ Schulung des Kundenpersonals

✔ Testen der Ausrüstung

✔ Lieferung von Ersatzteilen, Verbrauchsmaterialien und Zubehör

- außerordentliche Leistung;

- Separate Beladung des Teigs;

- Vierstufiges Teigausrollen. Keine Zone des "Reißens" und "Mischens" des Teigs. Minimale Produktformschrumpfung nach dem Formen;

- Die Maschine für gefüllte Teigtaschen benötigt keine separaten Geräte zum Ausrollen und Zuführung des Teigs. Der Teig wird in den Bunker der Maschine in Stücken geliefert;

- Die Ausrüstung wird aus Materialien hergestellt, die für den Einsatz in der Lebensmittelindustrie zugelassen sind. Gehäuse und Rahmen sind aus Edelstahl;

- Alle Teile des Automaten, die mit dem Produkt in Berührung kommen, sind für die Sanitärbehandlung verfügbar;

- Der Teigabfall beim Formen ist minimal und kann für eine neue Produktcharge verwendet werden. Beim Formen werden austauschbare Trommeln verwendet;

- Die Maschine für gefüllte Teigtaschen ist ein Komplettanlage mit einem einheitlichen Rahmen. Die Füllungspumpe wird für die Mobilität auf einem eigenen Rahmen montiert;

- Die Maschine kann je nach Zusammensetzung und Konsistenz der Füllungen mit verschiedenen Füllpumpen ausgestattet werden. Es ist möglich Schrauben -, Zahnrad-oder Flügelpumpen zu verwenden;

- Die Füllung wird durch die zusammenklappbare Spaltdüse mit einem komplexen Querschnitt, der eine minimale Wirkung auf ihre Struktur hat und eine gleichmäßige Füllung in den Reihen gewährleistet;

- Das Design der Anlage ermöglicht die Herstellung von Produkten, sowohl aus weichen als auch aus harten Weizensorten. Die Möglichkeit der gleichzeitigen Anwendung des Teigs von zwei verschiedenen Farben und Rezepturen;

- Innovative (ohne Buchsen) Walzenabdichtung;

- Die Antriebe der Fa. Nord (Deutschland). Die Maschine verwendet Kegelrad-Getriebemotoren für eine bessere Zuverlässigkeit, Haltbarkeit und Energieeffizienz;

- Ergonomische Anordnung der Bedienelemente, einfaches und übersichtliches Menü;

- Es ist eine Ölbadschmierung der Zahngetrieben angewendet;

- SKF Lager;

- Eingebautes System des Abblasen des Teigstreifens.

-

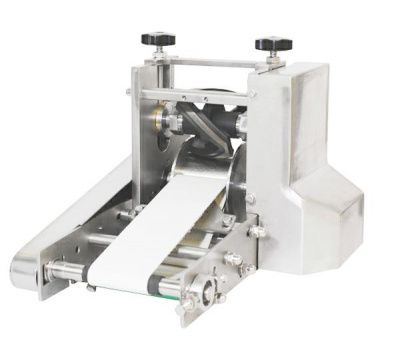

Der Teig aus dem Teigmacher wird in zwei Trichter manuell oder durch ein automatisches Teil-und Transportsystem zugeführt (ist extra zu bestellen). Von dort wird der Teig auf zwei "primäre" Blätter von Profilwalzen der ersten Stufe des Ausrollens gegriffen und ausgerollt.

-

Die "primären" gerollten Blätter werden in die Dreiwalzgruppe geliefert, wo der Teig verdichtet wird und dadurch dünner wird. Die Größe der Spalten in der Dreiwalzgruppe ist fixiert und der Teig wird bis eine bestimmte Dicke gerollt.

-

Dann kommen die Teststreifen in glatten Kalibrierwalzen (vierte Stufe), wo sie bis zur Enddicke ausgerollt werden. Der Abstand zwischen den Kalibrierwalzen wird durch das eines Griffsdrehens von 0,4 bis 1,4 mm reguliert. .

-

Die Spannung der Teststreifen in allen Bereichen zwischen den Walzen wird automatisch mit Hilfe von Gebern geregelt.

-

Moderne Sensoren ermöglichen mit konstanter Drehgeschwindigkeit der Ausrollwalzen ohne Beschleunigungen und Bremsen zu arbeiten.

-

Danach werden Teigstreifen auf die Formtrommeln geleitet, wo dazwischen ununterbrochenen die Füllungspumpe das fertige Hackfleisch oder eine andere Füllung liefert. Es wird die Formung durchgeführt.

-

Die kommenden fertigen Produkte werden durch automatische Schieber aus den Trommeln auf den Förderer gebracht.

-

Das Zusammenführen der Trommel wird durch spezielle Federn verläuft, die die Stabilität der Druckkraft garantieren und die Lebensdauer der Formtrommeln erheblich verlängern.

Unser YouTube-Kanal

Unser YouTube-Kanal